Печь тоннельная кондитерская универсальная ПТК-650/950 (У)

Печь тоннельная кондитерская универсальная ПТК-650/950 (У)

Печь тоннельная кондитерская универсальная ПТК-650/950 (У)

Артикул:

2558

Под заказ

Количество:

Печь тоннельная кондитерская универсальная ПТК-650/950 (У) предназначена для выпечки большого ассортимента различных кондитерских изделий, с режимами выпечки, соответствующими характеристикам печи на тефлоновой ленте шириной (по желанию покупателя) 650, 950мм.

Условия эксплуатации печи должны соответствовать исполнению УХЛ 4.2 ГОСТ 15150.

Печь относится к восстанавливаемым ремонтируемым изделиям.

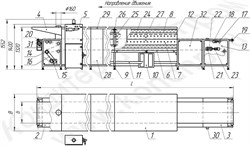

Общий вид печи представлен на Рис.1. Печь состоит из нескольких пекарных модулей (1), стола привода (2), стола натяжения (3), пароотвода (4) и пульта управления (5). Пекарные модули, состоящие из основания (6), муфеля (7) и крышки (8), установлены в одну линию между столом привода и столом натяжения. Основания модулей стоят на отдельных опорах (9). Между опорами под основаниями на люльках висят блоки коммутации (10). Вдоль всей печи внизу по обеим сторонам смонтированы кабель-каналы (11). В каждом муфеле в два ряда установлены трубчатые нагреватели (ТЭНы) (12). Между рядами ТЭН по настилам проходит рабочая ветвь тефлоновой ленты (13), а обратная ветвь – по основаниям под муфелями. Привод тефлоновой ленты осуществляется ведущим обрезиненным роликом (14). Вращение на ведущий ролик передаётся от червячного мотор- редуктора (15) через цепную передачу (16). Для натяжения тефлоновой ленты в столе натяжения установлен ролик (17) с двумя пневмоцилиндрами (18). Предварительное центрирование тефлоновой ленты производится за счёт смещения в продольном направлении опор крайних направляющих роликов (19 и 20). Автоматическое центрирование тефлоновой ленты выполняется парами параллельных роликов (21) установленными на каретках (22), которые располагаются в столах привода и натяжения. Каретки перемещаются пневмоцилиндрами (23) независимо друг от друга по команде оптических датчиков контролирующих смещение ленты. Для лучшей теплоизоляции внутренней рабочей камеры модулей от внешней среды муфель и крышка выполнены с внутренними и внешними герметичными металлическими обшивками, между которыми уложен слой теплоизоляционного материала. В верхней части муфелей установлены перфорированные перекрытия (24) для отвода пара во время выпечки через пароотвод в атмосферу. Регулирование количества отбора пара осуществляется поворотной заслонкой пароотвода. Герметизация температурных зазоров между модулями по внутреннему периметру производится металлическими вставками (25), а по внешнему - уплотнительным профилем (26) из силиконовой резины. Контроль температуры в муфелях ведётся раздельно по верхней и нижней зонам с помощью датчиков температуры (27). С наружной стороны все модули имеют внешнее ограждение, состоящее из сборного каркаса, быстросъёмных навесных боковых панелей (28) и верхних настилов (29). На столе натяжения установлена кнопка (30) аварийного отключения транспортёра. Для очистки рабочей поверхности тефлоновой ленты от нагара и прилипших крошек, на столе привода установлен механизм очистки (31). Он имеет цилиндрическую щётку, которая вращается мотор-редуктором навстречу движения ленты, скребок очистки щётки и короб сбора отходов. Так как отсадка выпекаемых изделий, как правило, производится непосредственно на тефлоновую ленту, печь комплектуется (по заявке заказчика) дополнительным технологическим столом (32), который встраивается между столом натяжения и пекарным модулем. На столе натяжения и технологическом столе устанавливаются различные отсадочные или иные машины.

Рис.1 Печь тоннельная кондитерская ПТК-650/950 (У)

3. Основные технические данные

3.1. Время прохождения полуфабриката в тоннеле печи (по заявке Заказчика) от 3 до 25 мин. – регулируемое.

3.2. Температура в зоне выпечки, не более – 270°С.

3.3. Род тока – переменный, 380В частотой 50Гц (3NPE).

3.4. Давление воздуха на входе в пневмосистему – от 0,5 до 0,6 МРа

3.5. Рабочее давление в пневмосистеме – 4,5 МРа.

3.7. Параметры:

|

Наименование параметра |

Значения параметра |

|||||||

|

Печь ПТК-650 (У) |

Печь ПТК-950 (У) |

|||||||

|

Ширина тефлоновой ленты, b, мм |

650 |

950 |

||||||

|

Количество секций |

8 |

9 |

10 |

11 |

8 |

9 |

10 |

11 |

|

Габаритные размеры печи, мм: |

|

|

||||||

|

- длина без стола технологического, L |

16920 |

18820 |

20720 |

22620 |

16920 |

18820 |

20720 |

22620 |

|

- ширина, B |

1220 |

1520 |

||||||

|

- высота |

1320 |

1320 |

||||||

|

Высота от пола до ленты, мм |

900 |

900 |

||||||

|

Высота пульта управления, мм |

1552 |

1552 |

||||||

|

Длина стола технологического, мм |

2580 |

2580 |

||||||

|

Масса без стола технологического, кг, не более |

4100 |

4550 |

5000 |

5450 |

4750 |

4250 |

5750 |

6250 |

|

Масса стола технологического, кг |

80 |

95 |

||||||

|

Установленная мощность, кВт, не более |

146 |

164 |

182 |

200 |

233 |

262 |

291 |

330 |

|

Расход воздуха вытяжной системы, м3/ч, не более |

150 |

200 |

||||||

Регулировка температурного режима. В каждой модуле пекарной камеры температурный режим создается с помощью ТЭН, регулируемых независимо по верхней и нижней зонам. Регулировка производится терморегулятором установленным в пульт управления.

Регулировка скорости движения тефлоновой ленты. Время выпечки и скорость движения тефлоновой ленты, регулируется преобразователем частоты с помощью переменного резистора, установленного на пульте управления.

Полуфабрикат отсаживается порядно непосредственно на транспортерную ленту со стороны стола натяжения. Готовые изделия, после выхода из печи, подаются на охлаждение и дальнейшую упаковку или доработку.

При аварийной остановке печи, для удаления готовой продукции из пекарной камеры, выполнить следующие действия:

- отключить общую подачу электроэнергии;

- установить рукоятку на ведущий ролик (отверстие под рукоятку расположено в двери стола привода с противоположной стороны от мотор- редуктора);

- вращать рукоятку против часовой стрелки;

- по мере выхода продукции из пекарной камеры снимать её. После устранения аварийной ситуации печь вновь готова к работе.

Регулировка вытяжки пара и гари, во время выпечки производится за счет дифференцированного открытия заслонок в пароотводе и шибера вытяжной системы вентиляции помещения подсоединённой к пароотводу.

Рис.2

Пульт управления печи ПТК-650/950 (У)

6. Пульт управления

Пульт управления рис.2 состоит из двух блоков: стойки и корпуса (шкафа электрического с панелью монтажной).

В стойке располагается разъединитель для обесточивания всех цепей печи, автоматы (автоматический выключатель для защиты ТЭН, автоматический выключатель для защиты слаботочных цепей управления).

На двери (лицевая панель пульта управления) корпуса шкафа электрического, смотри рисунок 2, располагаются элементы управления и индикации работы печи:

- светоиндикатор «СЕТЬ» (1) – индикация включения печи в электрическую сеть;

- кнопка с подсветкой «ПУСК» (2) – общее включение пульта управления;

- кнопка «СТОП» (3) – общее выключение;

- блок индикации (4) – при включении светоиндикаторов указывает на перегрев в соответствующих секциях печи;

- блок индикации регулятора температуры «ТЕРМОДАТ» (5) – управление нагревом и индикация параметров нагрева;

- переключатель (6) – включение/выключение нагрева;

- светоиндикатор (7) – индикация включения нагрева;

- окно (8) – для визуального контроля показаний преобразователя частоты;

- светоиндикатор (9) – авария блока питания;

- светоиндикатор (10) – нажата кнопка «СТОП» на пульте управления или на столе натяжения печи;

- двойная кнопка с подсветкой (11) – включение/выключение транспортера;

- потенциометр (12) – плавная регулировка скорости транспортера;

- двойная кнопка с подсветкой (13) – включение/выключение механизма очистки ленты.